Двигатели Cummins: частые проблемы с топливной системой и их решение

Дизельные двигатели Cummins широко применяются в коммерческом транспорте. В России это и Газель с ISF2.8, и тяжелые тягачи с ISBe или ISLe. Во всех этих моторах используется система Common Rail.

Топливная аппаратура работает под высоким давлением и управляется электроникой. Давление в рампе достигает 1600–2000 бар в зависимости от серии. При таких нагрузках даже небольшие отклонения в работе узлов быстро отражаются на запуске, тяге и расходе.

На практике большинство обращений связано именно с топливной системой. Плохой запуск, нестабильная тяга, дымность, рост расхода топлива и масла. Ниже разберем, как устроена система и где чаще всего возникают проблемы.

Архитектура и эволюция систем впрыска Cummins

Чтобы понимать причины отказов, важно видеть конструкцию целиком. Common Rail отличается от старых механических систем принципом управления давлением и впрыском. Эти различия напрямую влияют на характер неисправностей.

В ранних дизелях давление зависело от оборотов двигателя. В системах HPCR процесс разделен. Топливный насос высокого давления создает постоянное давление в общей рампе. Форсунки получают топливо из рампы и открываются по команде электронного блока управления.

На двигателях ISF2.8 применяется система Bosch. Насос подает топливо в рампу, где оно находится под давлением до 1600–2000 бар. Электронный блок управления регулирует давление через актуатор дозирования и управляет моментом впрыска.

За один рабочий цикл система выполняет несколько впрысков. Первый снижает жесткость сгорания. Основной формирует мощность. Дополнительный может использоваться для корректировки температуры выхлопа.

Такое решение повышает экономичность и снижает выбросы. Одновременно возрастает чувствительность к качеству топлива и состоянию фильтрации. Износ плунжерной пары, утечка через форсунку или некорректная работа регулятора сразу отражаются на давлении в рампе.

Для механика это означает работу с параметрами давления и обратного слива. Для руководителя автопарка – контроль за качеством топлива и регламентами обслуживания. Большинство проблем начинается не внезапно, а после накопления мелких отклонений в работе узлов.

Сравнительные характеристики топливных систем различных серий

|

Параметр системы |

Cummins ISF 2.8 |

Cummins ISB 5.9 / 6.7 |

Cummins ISC 8.3 / ISL 9 |

|

Тип системы впрыска |

HPCR (Bosch) |

HPCR (Bosch CP3/CP4) |

HPCR / CAPS (ранее) |

|

Макс. рабочее давление |

1600 - 1800 бар |

1800 - 2000 бар |

2000+ бар |

|

Тип подкачивающего насоса |

Электрический или шестеренчатый |

Электрический (в баке/на раме) |

Шестеренчатый (встроенный) |

|

Основной метод фильтрации |

3-5 микрон + сепаратор |

3 микрон (NanoNet) |

Многоступенчатая фильтрация |

Топливный насос выского давления: механизмы износа и регуляция

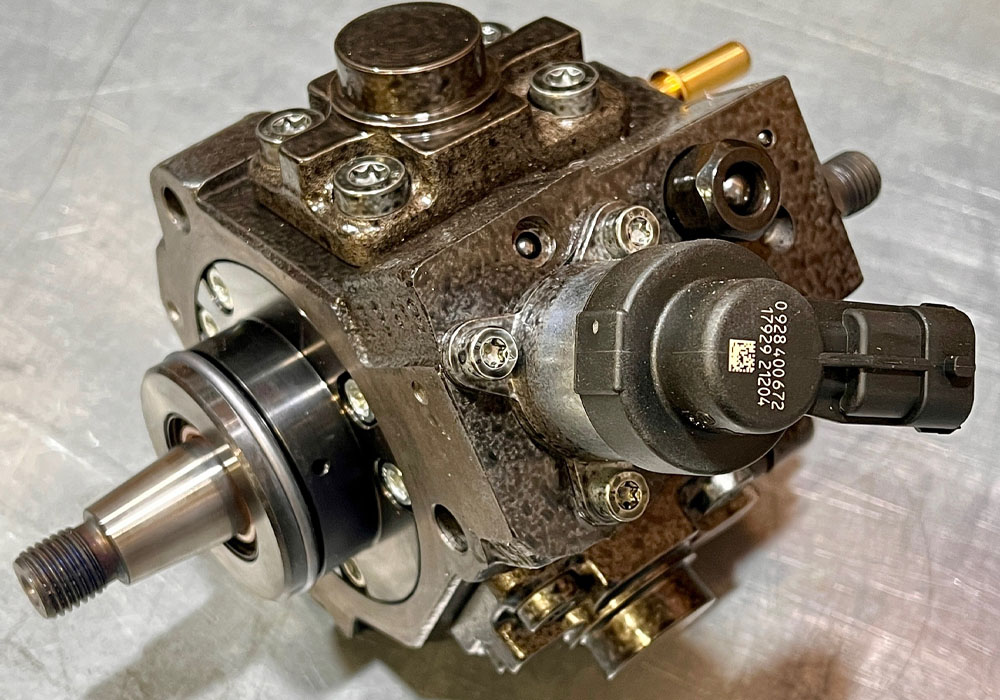

ТНВД в системе Common Rail – узел, от которого зависит вся логика работы двигателя. Он формирует давление в рампе и напрямую влияет на запуск, тягу и стабильность работы. Любые проблемы здесь быстро отражаются на всей системе.

На двигателях Cummins чаще всего применяют насосы Bosch плунжерного типа. Они компактны и производительны, но работают в жестких условиях. Давление, высокая частота циклов и требования к чистоте топлива создают высокую нагрузку на детали.

Основной фактор износа – ухудшение смазывающих свойств топлива. Современное дизельное топливо с низким содержанием серы имеет меньшую маслянистость. При отсутствии присадок плунжерные пары начинают работать на границе сухого трения.

Уязвимости плунжерных пар и актуатора дозирования

Плунжерная пара создает давление за счет точной геометрии и минимальных зазоров. Любая абразивная частица действует как микрорезец. Повреждение зеркала плунжера снижает эффективность насоса и вызывает нестабильность давления.

Второй важный элемент – актуатор дозирования топлива, также известный как FCA или MPROP. Это электромагнитный клапан, который регулирует объем топлива на входе в насос. От его работы зависит давление в рампе во всех режимах.

На практике актуатор страдает от лаковых отложений и микрозагрязнений. Клапан начинает подклинивать. При зависании в открытом положении насос развивает избыточное давление. При зависании в закрытом – двигатель испытывает топливное голодание и может не запускаться.

Кавитация и образование металлической стружки

Еще один риск – работа насоса в условиях подсоса воздуха или засоренного фильтра. При падении давления на входе возникает кавитация. Внутри насоса образуются пузырьки, которые разрушают металл при схлопывании.

Повреждение поверхностей приводит к образованию металлической пыли. Она распространяется по всей системе через рампу и форсунки. В такой ситуации замена только насоса проблему не решает. Необходимо промывать магистрали и проверять форсунки.

Практика показывает, что игнорирование первых симптомов обходится дороже. Нестабильное давление, ошибки по рампе, трудный запуск – повод проверить насос и контур низкого давления. Раннее вмешательство снижает риск цепной поломки всей системы.

Прецизионные форсунки: деградация и факторы отказа

Форсунка в системе Common Rail самый нагруженный элемент. Она работает как точный гидравлический клапан между рампой и камерой сгорания. Малейшее отклонение в геометрии сразу влияет на процесс сгорания.

В двигателях ISF2.8 и ISBe применяют форсунки Bosch с электромагнитным управлением. Подъем иглы происходит за счет изменения давления в управляющей камере. Внутренние зазоры измеряются микронами.

Основная причина отказа – абразивный износ и эрозия седла клапана мультипликатора. Запорный элемент имеет очень малый диаметр. Под давлением до 2000 бар даже частица размером несколько микрон наносит повреждения.

Когда седло изнашивается, часть топлива уходит в обратную магистраль. Давление в рампе падает. Насос пытается компенсировать утечку, что увеличивает нагрузку на всю систему.

На ранней стадии увеличивается время запуска. Стартер крутит дольше, пока давление не достигнет пускового уровня. Затем появляются провалы тяги под нагрузкой. В запущенном состоянии двигатель может не запускаться без внешних средств.

Симптомы обычно выглядят так:

- черный дым при износе распылителя или нарушении факела;

- белый дым при заклинивании иглы;

- нестабильная работа при электрических дефектах соленоида;

- рост уровня масла при подтекании топлива в цилиндр.

Еще один фактор – вода в топливе. Вода снижает смазывание и вызывает коррозию внутренних элементов. В зоне распылителя при высокой температуре она ускоряет эрозию металла.

Для механика важен контроль обратного слива и состояния распыла. Для руководителя – контроль качества фильтрации и топлива. Форсунка редко выходит из строя без причины. Чаще это следствие проблем в фильтрации или износа насоса.

Своевременная диагностика позволяет выявить отклонения до критической стадии. Это дешевле, чем замена комплекта форсунок после разрушения ТНВД.

|

Симптом неисправности |

Физическая причина в форсунке |

Последствия для двигателя |

|

Черный дым из выхлопной трубы |

Износ отверстий распылителя или закоксовка |

Рост температуры выхлопа, риск прогара поршня |

|

Белый дым на холостом ходу |

Заклинивание иглы в открытом положении |

Гидроудар или оплавление поршня |

|

Троение (пропуски воспламенения) |

Электрический пробой соленоида или коррозия |

Неравномерный крутящий момент, вибрация |

|

Повышение уровня масла в картере |

Негерметичность уплотнений или «льющая» форсунка |

Разжижение масла, износ вкладышей коленвала |

Топливная рампа и защитные механизмы

Рампа в системе Common Rail выполняет больше, чем роль резервуара. Она аккумулирует топливо под высоким давлением и сглаживает пульсации от насоса. От ее стабильности зависит точность впрыска во всех режимах.

На рампе установлены два элемента, напрямую влияющие на работу двигателя. Это датчик давления и клапан сброса давления. Оба узла часто становятся причиной ложной диагностики.

Клапан сброса давления

Клапан сброса давления, или PRV, работает как механическая защита. При превышении допустимого давления он открывается и отводит топливо в обратную магистраль. Это защищает трубки и рампу от разрушения.

После нескольких срабатываний характеристики клапана могут ухудшаться. Пружина теряет жесткость, седло изнашивается. В результате клапан начинает пропускать топливо даже при штатном давлении.

Снаружи это выглядит как нехватка давления в рампе. Диагност видит отклонения и может заподозрить насос или форсунки. На практике причиной иногда оказывается сам клапан.

Поэтому при нестабильном давлении стоит учитывать состояние PRV. Проверка обходится дешевле, чем замена насоса. Игнорирование этого узла увеличивает время поиска неисправности.

Датчик давления в рампе

Датчик преобразует давление в электрический сигнал для блока управления. Обычно диапазон сигнала составляет около 0,5–4,5 В. По этому сигналу ЭБУ регулирует подачу топлива.

Со временем возможен дрейф показаний из-за загрязнения или проблем с контактами. Если датчик завышает давление, блок управления снижает подачу топлива. Двигатель теряет тягу. Если занижает, система работает с избыточной нагрузкой.

Корректная проверка включает сравнение данных сканера с эталонным манометром. Только так можно исключить ошибку измерения. Работа с рампой требует не замены деталей наугад, а сопоставления фактических параметров.

Контур низкого давления

Часто внимание сосредоточено на насосе и форсунках. При этом контур низкого давления недооценивают. Именно он формирует условия для нормальной работы ТНВД.

В двигателях Cummins на легком и среднем коммерческом транспорте применяется электрический подкачивающий насос. Он может располагаться в баке или в корпусе фильтра. Его задача обеспечить стабильную подачу топлива к ТНВД.

Рабочее давление на входе насоса высокого давления значительно ниже, чем в рампе. Однако его стабильность критична. Недостаточная подача или подсос воздуха создают условия для кавитации.

Подсос воздуха и завоздушивание

Система Common Rail чувствительна к воздуху в топливе. Пузырьки нарушают подачу и вызывают нестабильность давления. Кроме того, они ускоряют износ плунжерных пар.

Основные источники подсоса – соединения топливопроводов и корпус фильтра. Со временем пластик теряет жесткость, уплотнения стареют. Проблема может проявляться как трудный запуск или внезапное глушение двигателя.

Проверка включает осмотр магистрали и контроль наличия пузырьков в прозрачных участках. В ряде случаев помогает тест на герметичность под разрежением. Игнорирование этих симптомов повышает риск повреждения ТНВД.

Фильтрация и качество элементов

Требования к чистоте топлива в системах HPCR высокие. Размер частиц, проходящих через фильтр, напрямую влияет на ресурс насоса и форсунок. Некачественные фильтрующие элементы ускоряют износ прецизионных деталей.

Также важен контроль влагоотделителя. Накопление воды в сепараторе приводит к коррозии внутренних элементов системы. Регулярный слив конденсата снижает риск отказов.

Контур низкого давления формирует базовые условия для всей системы. Если здесь есть проблемы, последующие поломки носят уже вторичный характер. Поэтому диагностику разумно начинать именно с подачи и фильтрации.

Профессиональная диагностика и интерпретация данных

Современный Cummins нельзя диагностировать «на слух». Система Common Rail управляется электроникой и работает по заданным алгоритмам. Ошибка в интерпретации данных часто приводит к лишним заменам.

Базовый инструмент – диагностическое ПО Cummins INSITE или совместимые сканеры. Они позволяют считывать коды неисправностей, отслеживать параметры в реальном времени и проводить активные тесты.

Первый шаг – анализ кодов DTC. Ошибка по низкому давлению в рампе (код 559) не означает автоматическую замену насоса. Причиной может быть утечка через форсунку или пропускание клапана сброса давления. Ошибки по высокому давлению (код 449 / 2311) часто связаны с регулятором подачи или некорректным сигналом датчика.

Второй шаг – проверка фактических параметров. В режиме Live Data сравнивают заданное и измеренное давление в рампе. В исправной системе отклонение остается в пределах десятков бар. Резкие скачки при стабильном задании указывают на механическую проблему, а не на программную.

Отдельное значение имеет тест обратного слива форсунок. Он показывает, сколько топлива уходит в обратную магистраль на холостом ходу. Повышенный слив одной форсунки снижает общее давление и перегружает насос.

Диагностика должна идти от простого к сложному. Сначала проверяют подачу топлива и герметичность, затем работу насоса и форсунок. Замена деталей без проверки параметров увеличивает затраты и не гарантирует результата.

Экономическая эффективность и управление ресурсом

Топливная система Cummins один из самых дорогих узлов двигателя. Комплект форсунок и ТНВД для среднего дизеля может составлять значительную долю от стоимости подержанного автомобиля. Поэтому вопрос ресурса выходит за рамки механики.

Для руководителя автопарка важно оценивать не только стоимость детали, но и сценарий отказа. Разрушение насоса с попаданием металлической пыли в систему почти всегда тянет за собой замену нескольких узлов. Это увеличивает счет и срок ремонта.

|

Тип обслуживания |

Затраты на одно ТС (условные ед.) |

Снижение вероятности отказа (%) |

Экономический эффект (ROI) |

|

Реактивный ремонт |

5,000 - 15,000 |

0% |

Отрицательный (убытки) |

|

Плановое ТО (оригинал) |

500 - 1,000 |

60 - 80% |

3:1 - 5:1 |

|

Внедрение ПО для мониторинга |

100 - 300 / год |

85 - 95% |

Положительный за 12 мес. |

Практика показывает, что превентивное обслуживание обходится дешевле реактивного. Своевременная замена фильтров и контроль подачи топлива снижают вероятность цепных отказов. Контроль состояния актуатора или клапана сброса давления стоит меньше, чем восстановление всей системы.

Внедрение регламентов по качеству топлива и интервалам обслуживания дает измеримый эффект. Снижается частота внеплановых ремонтов и сокращается простой. Для коммерческого транспорта это прямое влияние на прибыль.

Управление ресурсом начинается с учета и анализа. Ведение истории замен, контроль параметров давления и обратного слива позволяют выявлять тенденции. Это дает возможность планировать ремонт заранее, а не в аварийном режиме.

Экономика топливной системы строится на дисциплине. Регламент, контроль фильтрации и корректная диагностика формируют предсказуемые расходы. В условиях растущей стоимости запчастей это становится частью финансовой стратегии предприятия.

Заключение

Топливная система Cummins Common Rail требует точности и дисциплины. Высокое давление и электронное управление дают мощность и экономичность, но оставляют мало пространства для ошибок. Большинство отказов связано не с конструктивными дефектами, а с эксплуатацией и качеством обслуживания.

Практика показывает одну закономерность. Проблемы редко возникают мгновенно. Сначала появляется нестабильный запуск, затем отклонения по давлению, после этого растет нагрузка на насос и форсунки. Если на раннем этапе провести диагностику и устранить причину, удается избежать крупных затрат.

Для механика важны параметры и последовательность проверки. Для руководителя – регламенты, контроль качества топлива и использование проверенных компонентов. При таком подходе топливная система работает предсказуемо и без цепных отказов.

Cummins остается технологичным и надежным двигателем при условии грамотной эксплуатации. Вопрос не в сложности конструкции, а в системности обслуживания. Именно она определяет ресурс и финансовый результат автопарка.