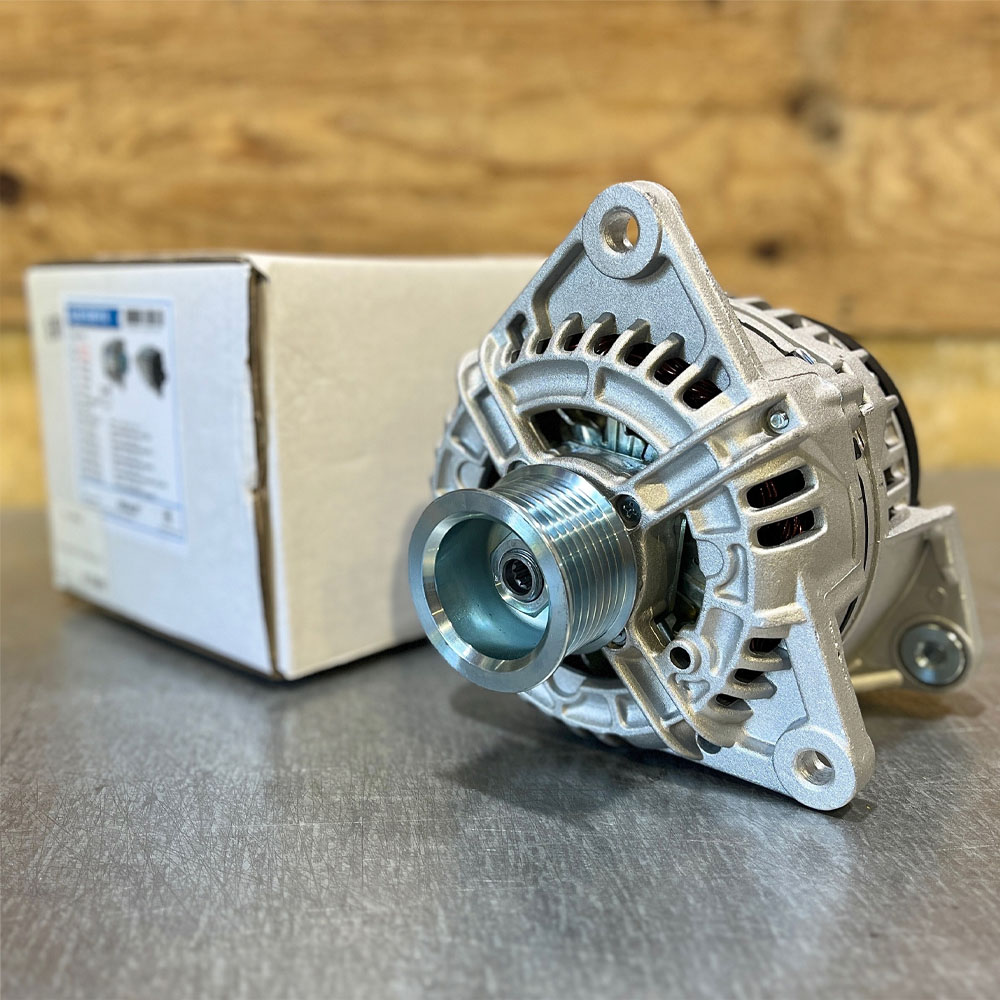

Устранение неисправностей генератора в двигателях Cummins

Генератор в двигателях Cummins отвечает за ключевые процессы: зарядку АКБ, питание электрооборудования и синхронизацию с электронным блоком управления (ECU). Его корректная работа обеспечивает стабильность напряжения в диапазоне 13.8–14.8 В для 12-вольтовых систем – это критически важно для современных дизельных двигателей с их чувствительной электроникой (Common Rail, датчики EGR, системы SCR). Даже кратковременные отклонения от нормы приводят к сбоям: например, при падении напряжения ниже 12.4 В ECU может ограничить мощность двигателя для защиты компонентов.

Неисправности генератора – это не только техническая проблема, но и экономический риск. По данным сервисных центров, 30% случаев простоя грузовиков связаны с отказами электросистем, где генератор главное звено. Разряд АКБ, перегрев проводки, внеплановый ремонт – каждая такая ситуация обходится предприятию в десятки тысяч рублей, не считая репутационных потерь.

Диагностика неисправностей генератора

Когда генератор Cummins начинает давать сбои, первое что нужно сделать – проверить напряжение в системе. Опытные механики знают, что для исправного генератора в 12-вольтовой системе нормой считается диапазон 13,8-14,8 В (при работающем двигателе – 2000 об/мин). Показатели ниже 13,2 В указывают на недостаточную зарядку АКБ, выше 15 В – на перезаряд, что опасно для электронных компонентов. Но важно понимать, что просто замерить напряжение на клеммах АКБ недостаточно. Нужна комплексная проверка, включающая несколько ключевых этапов.

Первый и самый очевидный шаг – визуальный осмотр. В практике сервисных центров нередки случаи, когда причина неисправности оказывается на поверхности - потрескавшийся ремень генератора, окисленные клеммы, потемневшая от перегрева или поврежденная проводка (обрывы, повреждение изоляции вблизи креплений). Особое внимание стоит уделить состоянию ремня. Его натяжение должно соответствовать спецификациям производителя (прогиб не более 10–15 мм при усилии 10 кгс для моделей ISX), а на поверхности не должно быть трещин или расслоения.

Но если визуальный осмотр не выявил явных проблем, потребуется более глубокая диагностика. Здесь на помощь приходит мультиметр. С его помощью проверяют не только выходное напряжение генератора, но и состояние диодного моста, который часто становится слабым звеном в системе. Не менее важна проверка регулятора напряжения - именно его неисправность чаще всего приводит к перезаряду или недозаряду АКБ.

Тестирование компонентов

- Диодный мост.

Переключите мультиметр в режим проверки диодов. Сопротивление в прямом направлении должно быть 400–600 Ом, в обратном — стремиться к бесконечности. Разброс значений более 10% между диодами или нулевое сопротивление указывает на пробой.

- Регулятор напряжения.

При работающем двигателе (1500 об/мин) включите максимальную нагрузку (дальний свет, печка). Если напряжение выходит за пределы 13.2–15 В, регулятор требует замены. Для точной проверки используйте стенд, имитирующий нагрузку 50–70 А

Типовые неисправности и их симптомы

Отказы генераторов Cummins редко бывают случайными – чаще они проявляются через конкретные симптомы, прямо указывающие на проблемный узел. Зная связь между признаками (падение напряжения, перегрев, шумы) и их причинами (износ щеток, замыкание обмоток, дисбаланс ротора), механик сокращает время диагностики в 2-3 раза. Рассмотрим три наиболее распространенных сценария, подтвержденных сервисной практикой и технической документацией производителя.

1. Низкое/отсутствующее напряжение

Падение напряжения ниже 13,2 В или его отсутствие на выходе генератора – частый признак износа щеток. Их длина менее 5 мм (при норме 12-15 мм для моделей Cummins ISB) нарушает контакт с ротором, что подтверждается тестами сервисных центров. Другая причина – обрыв цепи возбуждения из-за коррозии клемм или повреждения провода «FLD».

2. Перезаряд АКБ (свыше 15 В)

Напряжение выше 15 В «убивает» АКБ за 2-3 недели: электролит выкипает, пластины осыпаются. В 70% случаев виноват регулятор напряжения, который не ограничивает ток возбуждения. Реже – межвитковое замыкание в обмотке статора, приводящее к перегреву и расплавлению изоляции. Такие дефекты требуют замены всего узла, так как ремонт обмотки экономически нецелесообразен.

3. Шумы и вибрации

Гул или свист при работе генератора – сигнал износа подшипников. Например, в моделях серии QSK замена переднего подшипника требуется каждые 8–10 тыс. моточасов. Дисбаланс ротора из-за деформации крыльчатки или загрязнения внутренностей металлической стружкой усиливает вибрации, что опасно для креплений и соседних узлов. В таких случаях рекомендована полная разборка и дефектовка генератора.

Пошаговое устранение проблем

Ремонт генератора Cummins требует не только знания его устройства, но и понимания взаимосвязи между компонентами. Ошибочные действия (например, замена регулятора без проверки диодного моста) часто приводят к повторным отказам. Ниже приведены отработанные методики, которые снижают риски и гарантируют восстановление работоспособности узла.

1. Замена щеток и регулятора напряжения

Для моделей ISX и QSK демонтаж щеточного узла выполняется без снятия генератора:

- Отключите клемму АКБ и разъем регулятора.

- Снимите защитную крышку (2 болта М6) и извлеките щеткодержатель.

Критичный параметр – длина щеток: если менее 5 мм, их заменяют в сборе с регулятором. Установка несертифицированных аналогов сокращает ресурс на 40–60% из-за несовпадения угла прилегания к коллектору.

2. Ремонт/замена диодного моста

Пробой диодов – частая причина утечки тока. Для проверки:

- отпаяйте выводы обмотки статора от моста.

- тестируйте каждый диод мультиметром: сопротивление в прямом направлении – 0,4-0,6 Ом, в обратном – ∞.

При замене используйте термостойкий припой (260–300°C), чтобы избежать отслоения контактов при нагреве.

3. Устранение механических дефектов

Натяжение ремня. Для ISX при усилии 10 кгс прогиб должен составлять 8–10 мм, для QSK19 – 10–12 мм. Перетяжка увеличивает нагрузку на подшипники, недотяжка – вызывает проскальзывание.

Замена подшипников. Съемник типа «съёмник-гарпун» исключает повреждение посадочных мест. Момент затяжки гайки ротора – 65-70 Н·м. После установки проверьте отсутствие люфта ручным прокручиванием.

Профилактика поломок

Регулярное обслуживание генератора Cummins в 3–4 раза снижает риск внезапных отказов. Однако многие автопредприятия пренебрегают этим, ограничиваясь реактивным ремонтом. Рассмотрим три стратегии, которые продлят ресурс узла и сократят эксплуатационные расходы.

1. Регламент обслуживания

Каждые 15 000 км пробега или 500 моточасов выполняйте:

- Чистку контактов: удаление окислов с клемм «B+» и «FLD» аэрозолем-очистителем (например, Liqui Moly Kontakt Reiniger).

- Проверку натяжения ремня.

- Диагностику подшипников: ручное прокручивание ротора на выключенном двигателе – люфт или скрип указывают на износ.

2. Контроль нагрузки

Подключение нештатного оборудования (дополнительные обогреватели, мощная аудиосистема) повышает ток до 70–80 А, что на 20–25% превышает номинал стандартных генераторов Cummins. Это приводит к перегреву обмоток и ускоренному износу щеток. Перед модернизацией техники рассчитайте суммарную нагрузку и при необходимости установите генератор повышенной мощности.

3. Использование рекомендованных комплектующих

Анализ отказов показывает, что 65% проблем с регуляторами напряжения возникают после установки non-OEM аналогов. Например, дешевые щетки с содержанием меди менее 70% быстро стираются, засоряя коллектор графитовой пылью. Оригинальные запчасти Cummins проходят тесты на ресурс 15 000 моточасов – в 2 раза больше, чем у большинства аналогов.

Профилактика не требует сложных инструментов или больших затрат — только дисциплины и понимания принципов работы системы. Инвестиция в 30 минут проверки каждые 2 недели окупается снижением расходов на ремонт до 40%.

Когда обращаться к специалистам

Даже опытные механики сталкиваются с проблемами, требующими специализированного оборудования или профильных знаний. Например, межвитковое замыкание в статоре генератора Cummins невозможно точно диагностировать без стендового тестера – мультиметр покажет лишь обрыв цепи или утечку на корпус. Перемотка статора также относится к категории сложных ремонтов: отклонение толщины провода всего на 0.05 мм от стандарта (2.3 мм для модели 55-AMP) снижает КПД генератора на 15–20%.

Ещё один критичный момент – замена генератора в двигателях с интегрированными системами управления (ISX, X15). Здесь требуется не просто механическая установка, но и калибровка ECU для синхронизации параметров заряда. Невыполнение этой процедуры в 40% случаев приводит к ошибкам типа «SPN 654» (недостаточное напряжение) и ложным срабатываниям аварийных режимов.

Решение:

- При подозрении на замыкание в статоре или необходимости перемотки – обратитесь в сертифицированный центр, имеющий лицензию Cummins.

- После замены генератора используйте диагностические сканеры INSITE™ или аналоги для обновления ПО ECU.

Эти меры исключат риски, которые сложно предусмотреть в условиях гаража или небольшой мастерской.

Заключение

Надежность генератора Cummins напрямую зависит от двух факторов: качества компонентов и грамотного обслуживания. Как показывает практика сервисных центров, 80% отказов происходят не из-за «естественного износа», а вследствие нарушений регламента – использования неоригинальных деталей, несвоевременной диагностики или перегрузки системы.

Экономия на профилактике оборачивается многократными затратами. Например, замена подшипника стоимостью 2 500 рублей предотвращает выход из строя генератора на 150 000–200 000 рублей (модель 80-AMP для спецтехники). А обучение механиков базовым методикам диагностики снижает время простоя на 35%.

Инвестируя в системный подход – от выбора запчастей до калибровки ECU – предприятия не просто ремонтируют технику, а создают условия для её безотказной работы. В этом и заключается профессионализм: предупреждать проблемы, а не бороться с их последствиями.